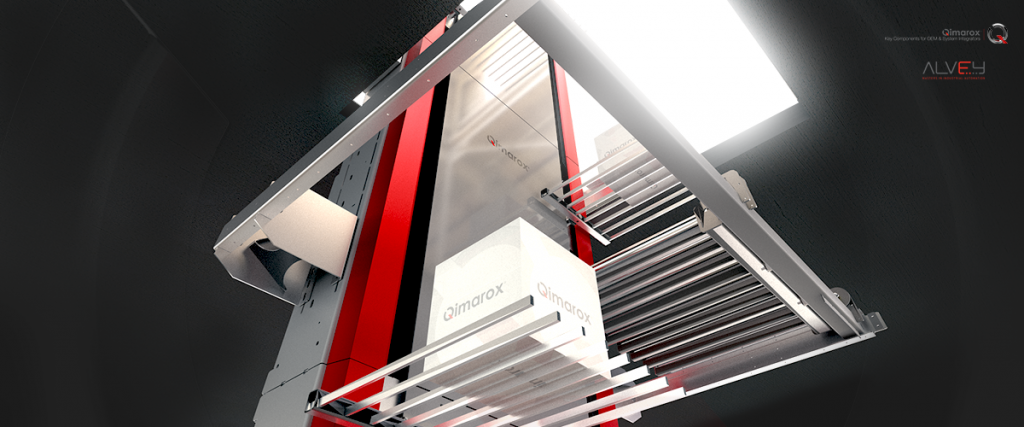

Il system integrator Alvey sta realizzando un sistema di pallettizzazione completamente automatizzato in un’azienda casearia all’avanguardia in Francia. Il trasportatore verticale mk5 di Qimarox è il collegamento cruciale tra le linee di produzione e i pallettizzatori. Ronan Dervin di Alvey: “Il montacarichi deve essere estremamente attendibile. Basta che se ne fermi uno soltanto e occorre arrestare l’intera linea di produzione.”

Il progetto: pallettizzare i prodotti caseari

In Francia stanno realizzando un nuovo impianto lattiero-caseario per la produzione di latte e yogurt. L’impianto altamente automatizzato, che comprende anche veicoli senza conducente per il trasporto interno, inizialmente sarà composto da sei linee di produzione. Nella progettazione dell’impianto tuttavia è stata prevista una forte crescita. Una delle possibili evoluzioni è l’ampliamento a un totale di sedici linee di produzione.

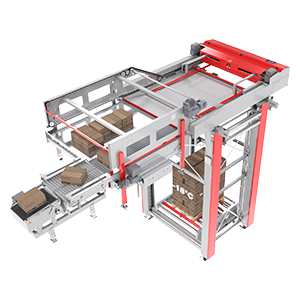

Alvay sta realizzando un sistema di pallettizzazione completamente automatizzato per pallettizzare le scatole e i vassoi di prodotti caseari. Il system integrator aggiungerà quindi un tavolo di accumulo lungo 16 metri e largo 3,5 all’estremità di ogni linea di produzione. Dal tavolo verranno prelevate le scatole e i vassoi fino a completare un pallet. I prodotti verranno poi trasportati verso uno dei pallettizzatori automatici inclusi nel sistema. “Inizialmente installeremo due macchine, ma c’è spazio per arrivare a cinque pallettizzatori in totale”, sostiene Ronan Dervin, Sales Support Manager di Alvey.

La sfida: il trasporto verticale affidabile

Dato che i tavoli di accumulo sono ingombranti, non conviene appoggiarli a terra dietro le linee di produzione. Le linee di produzione centrali risulterebbero infatti difficilmente accessibili per operatori e tecnici di assistenza e per rifornire il materiale per gli imballaggi. “I tavoli quindi verranno messi sopra le linee di produzione. I montacarichi provvederanno al trasporto verticale tra le linee di produzione e i tavoli di accumulo”, spiega Dervin.

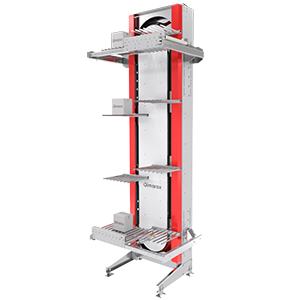

La capacità delle linee di produzione determinerà la capacità dei montacarichi. Questo significa che ogni montacarichi dovrà riuscire a trasportare venti scatole o vassoi al minuto. Le scatole e i vassoi pesano fino a 15 kg e misurano da 300 x 300 a 300 x 400 mm. Inoltre, vengono sollevati a un’altezza variabile tra 1,1 e 5,4 metri. “L’impianto è attivo 24 ore al giorno per 7 giorni alla settimana. Questo significa che i montacarichi devono essere estremamente affidabili. Se se ne blocca uno, la linea di produzione si deve interrompere oppure devono intervenire altri dipendenti per inserire manualmente i prodotti nel pallet. Non sarebbe una soluzione adeguata”, ritiene Dervin.

La soluzione: Qimarox Prorunner mk5

La ricerca di un montacarichi adatto si è conclusa alquanto rapidamente, quando l’azienda si è imbattuta in Qimarox, produttore del Prorunner mk5. Questo straordinario montacarichi segue il tradizionale principio del paternoster, in cui le forche di sollevamento prelevano le scatole e i vassoi dal convogliatore di ingresso e le depositano sul convogliatore di uscita. “Uno dei principali vantaggi del Prorunner mk5 è l’ingombro molto ridotto rispetto agli altri montacarichi. Grazie al giro continuo delle forche, il montacarichi offre sempre una capacità adeguata alla linea di produzione”, spiega Dervin.

Un altro vantaggio è il concetto brevettato, relativamente semplice e con poche parti in movimento. “Questo significa che il montacarichi richiede scarsa manutenzione, e ha un prezzo molto interessante”, continua Dervin.

Implementazione rapida e semplice

Inizialmente Qimarox fornirà sei montacarichi: uno per ogni linea di produzione e tavolo di accumulo. Se il numero delle linee di produzione aumenterà fino a sedici, il numero di montacarichi aumenterà di pari passo. “L’installazione e l’integrazione non causeranno grandi problemi. Abbiamo ricevuto i montacarichi già pronti all’uso, quindi non è stato necessario montarli in loco. Ci basta un carrello elevatore per sistemare con facilità i montacarichi. Anche il sistema di controllo non rappresenta un problema, visto che servono poche fotocellule, diversamente dagli altri montacarichi.”

Il fatto che la disposizione esatta delle linee di produzione non fosse nota al momento della scelta dei montacarichi era uno dei vantaggi di Qimarox. “Il loro montacarichi ha varie opzioni di configurazione. Se, in corso d’opera, si decidesse di inserire i prodotti lateralmente anziché dal davanti, non sarebbe un problema per il Prorunner mk5.”

Il risultato: clienti finali soddisfatti

Il produttore caseario apprezzava già il Prorunner mk5 perché usava già più di dieci montacarichi Qimarox in altre sedi in Francia. “Sono molto soddisfatti, in particolare del modo in cui i prodotti vengono trasportati verso l’alto. Con alcune soluzioni, le scatole e i vassoi si girano e vengono quindi irrimediabilmente deformati. Questo a sua volta impedisce la formazione di pile di pallet stabili e sicure. Con il Prorunner mk5 invece non ci sono problemi, perché sia le scatole che i vassoi rimangono completamente orizzontali per tutto il ciclo”, aggiunge Dervin.

Alvey aveva già collaborato con Qimarox, con estrema soddisfazione. Dervin: “Collaboriamo con un numero relativamente ridotto di partner e instauriamo partnership a lungo termine. Il rapporto con Qimarox si basa sulla fiducia: ci forniscono i loro prodotti sempre puntualmente e senza problemi. E se abbiamo qualche domanda, ci rispondono rapidamente.”